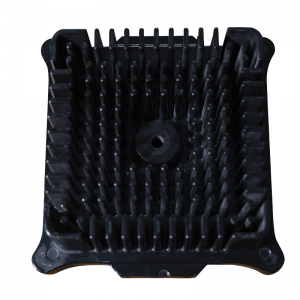

Pendingin khusus die-cast untuk radiator

Proses pendinginan panas

Desain perkakas

Pengecoran cetakan bertekanan tinggi

Pemangkasan

Penghilangan gerinda

Penyemprotan pasir

Pemolesan permukaan

Pelapisan Serbuk

Pengetapan & pemesinan CNC

Sisipan heliks

Perawatan Permukaan

1. Oksidasi kimia

2. Melukis

3. Elektroforesis

4. Anodisasi

5. Pelapisan bubuk

Pendingin panas cor

Pendingin panas die-cast sangat cocok jika Anda membutuhkan pendingin panas aluminium yang dirancang khusus. Pendingin panas ini diproduksi dengan cara memaksa aluminium cair di bawah tekanan tinggi ke dalam cetakan baja. Pendingin panas die-cast populer di pasaran karena terbuat dari paduan aluminium. Ini adalah material pilihan untuk pendingin panas die-cast. Proses die-cast ini cocok untuk memenuhi setiap kebutuhan proyek dan melakukan produksi yang cepat.

Waktu tunggu cepat, hanya 35-40 hari.

Performa Tinggi pada lapisan permukaan anodisasi

Dimensi presisi tinggi terkontrol dalam kisaran +/-0,05 mm

Para insinyur membantu menyelesaikan proses dari desain hingga manufaktur.

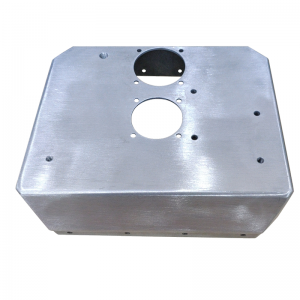

Manfaat Pendingin Panas Coran Logam

Dibandingkan dengan metode manufaktur lainnya, pengecoran cetakan menawarkan keuntungan-keuntungan berikut:

1. Menghasilkan bentuk 3D kompleks yang tidak mungkin dibuat dengan ekstrusi atau penempaan.

Pendingin panas aluminium, rangka, wadah, penutup, dan elemen pengikat dapat digabungkan dalam satu pengecoran.

2. Lubang dapat dibuat dengan cara mengebor pada proses pengecoran cetakan.

3. Tingkat produksi tinggi dan biaya rendah

4. Toleransi yang ketat

5. Stabil secara dimensional

6. Pemesinan sekunder tidak diperlukan

Sediakan permukaan yang sangat rata (baik untuk kontak antara heat sink dan sumber panas)

Tingkat ketahanan korosi dari baik hingga tinggi

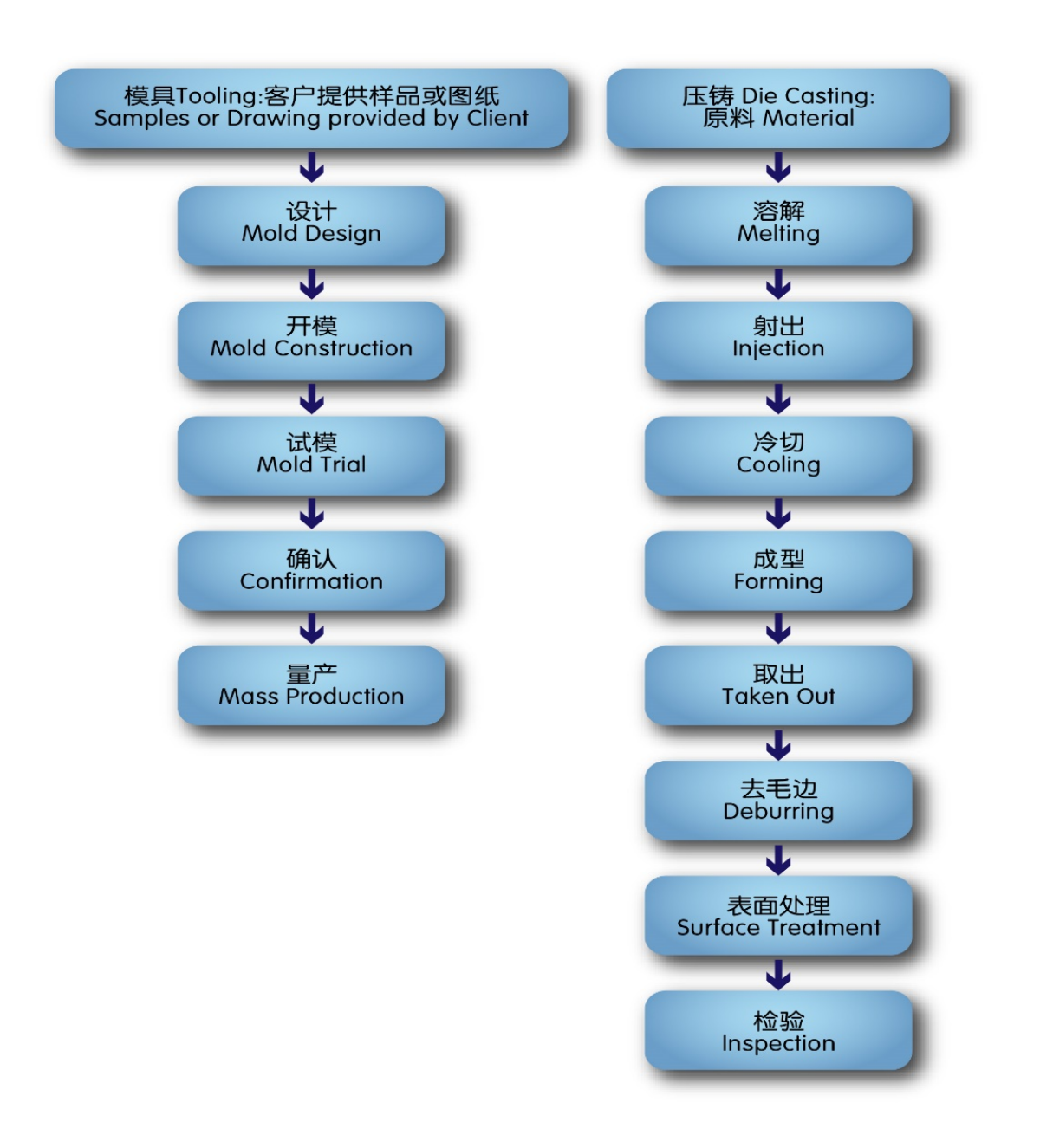

Alur proses Kingrun

Dibandingkan dengan metode manufaktur lainnya, pengecoran cetakan menawarkan keuntungan-keuntungan berikut:

1. Menghasilkan bentuk 3D kompleks yang tidak mungkin dibuat dengan ekstrusi atau penempaan.

Pendingin panas, rangka, wadah, penutup, dan elemen pengikat dapat digabungkan dalam satu cetakan.

2. Lubang dapat dibuat dengan cara mengebor pada proses pengecoran cetakan.

3. Tingkat produksi tinggi dan biaya rendah

4. Toleransi yang ketat

5. Stabil secara dimensional

6. Pemesinan sekunder tidak diperlukan

Sediakan permukaan yang sangat rata (baik untuk kontak antara heat sink dan sumber panas)

Tingkat ketahanan korosi dari baik hingga tinggi

Perisai EMI dan RFI yang sangat baik